Die Optimierung von Ölraffinerien, um die Anforderungen moderner Märkte und gesetzliche Auflagen zu erfüllen, stellt die Ölindustrie heutzutage vor große Herausforderungen. Umweltschutzauflagen und -normen lassen neue Projekte teurer und komplexer werden. Bei allen Vorgängen müssen die Schadstoffemissionen (NOx) reduziert werden, was eine kostspielige Nachrüstung der bestehenden Anlagen bedeutet. Die Nachfrage nach schwefelarmen Kraftstoffen führt zu einem höheren Bedarf an Wasserstoff, der zur Produktion dieser Kraftstoffe erforderlich ist. Hinzu kommt der hohe Wettbewerbsdruck, der Höchstleistungen bei maximaler Sicherheit und Produktionsflexibilität nötig macht.

Schlüsselfaktoren

50%

aller Raffinierströme in den USA laufen nun durch Hydrotreater zu Konvertierungs-, Veredelungs- und Vorbehandlungszwecken. Die Hydrodesulfurierung ist die größte Anwendung der Katalysatortechnik in Bezug auf das Volumen des verarbeiteten Materials. (Quelle: Topsøe H., Clausen B.S., Massoth F.E. (1996) Hydrotreating Catalysis. In: Anderson J.R., Boudart M. (eds) Catalysis. Catalysis-Science and Technology, Band 11. Springer, Berlin, Heidelberg)

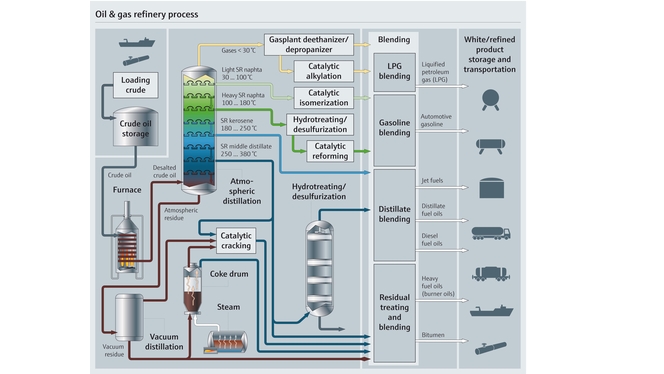

Ein genauerer Blick auf Betriebsprozesse und Anwendungen in Raffinerien

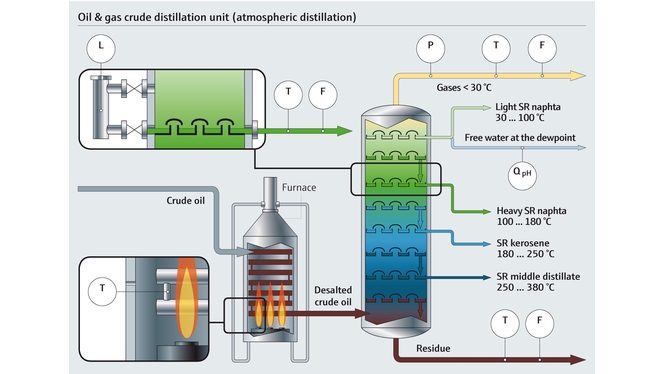

Messung in Destillationskolonnen für Rohöl

Eine genaue und zuverlässige Messung in Destillationskolonnen für Rohöl ist entscheidend für Gewinnermittlung, Einhaltung von Produktionszielen und Terminplanung. Die Zufuhrrate muss maximiert werden, während gleichzeitig sicherzustellen ist, dass die Mischung aus verschiedenen Rohöltypen alle Umweltschutzauflagen erfüllt. Zudem können Messfehler zu teuren Anlagenabschaltungen oder nicht den Spezifikationen entsprechenden Produkten führen.

Unsere Kompetenz im Feld

Die Ingenieure von Endress+Hauser helfen Ihnen bei der Auswahl und Auslegung der richtigen Geräte für Ihre spezifischen kritischen Messstellen.

- Gewährleisten Sie kontinuierliche Füllstandsmessungen mit geführten Radarmessgeräten

- Integrieren Sie Coriolis- oder Wirbel-Durchflussmessgeräte für eine genaue Messung in anspruchsvollen Umgebungen

- Steigern Sie die Verfügbarkeit und Zuverlässigkeit Ihres Prozesses bei gleichzeitiger Gewährleistung der Sicherheit

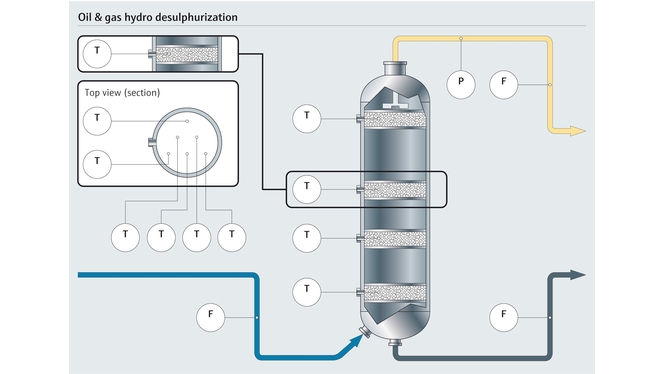

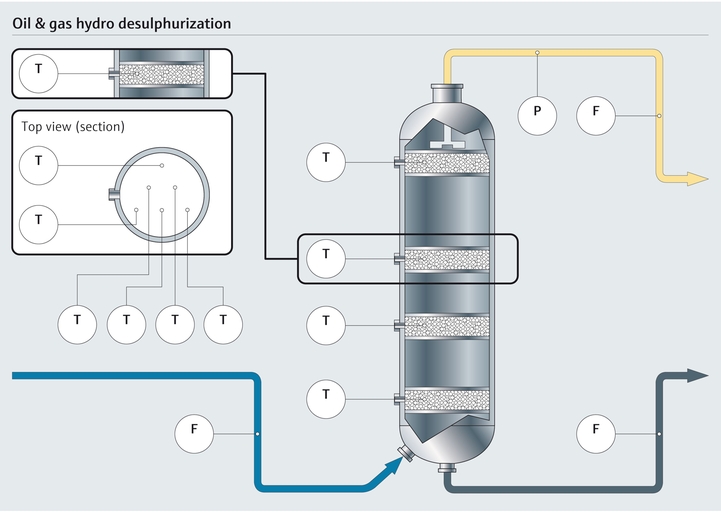

Zuverlässige Entschwefelung

Immer striktere Umweltschutzauflagen schreiben eine bedeutende Reduzierung des Schwefelgehalts in Ölprodukten vor. Eine solche Reduzierung kann nur durch die katalytische Entschwefelung in einem Hydrofiner erreicht werden. Eine der größten Herausforderungen, denen sich Anlagenbetreiber hier gegenübersehen, besteht darin, Channeling und Hotspots im Hydrofiner zu verhindern, um eine zuverlässige Entschwefelung sicherzustellen.

Unsere Kompetenz im Feld

Das Endress+Hauser Multipoint-Thermometer MultiSens Flex, das sich bereits in zahlreichen Anwendungen weltweit bestens bewährt hat, umfasst mehrere Temperatursensoren, die in einem individuellen Stutzen montiert sind. Ihr Behälter benötigt nur eine minimale Anzahl an Stutzen und Öffnungen, um eine ausreichende Anzahl von Temperaturmessstellen für die 3D-Überwachung und eine geregelte, zuverlässige Entschwefelung zu ermöglichen.

- Verhindern Sie ungeplante Anlagenabschaltungen durch den Einsatz von Thermoelementen, die bei Bedarf während des laufenden Behälterbetriebs eingefahren und ausgetauscht werden können

- Verhindern Sie Channeling und Hotspots im Hydrofiner

- Steigern Sie Effizienz, Zuverlässigkeit und Sicherheit

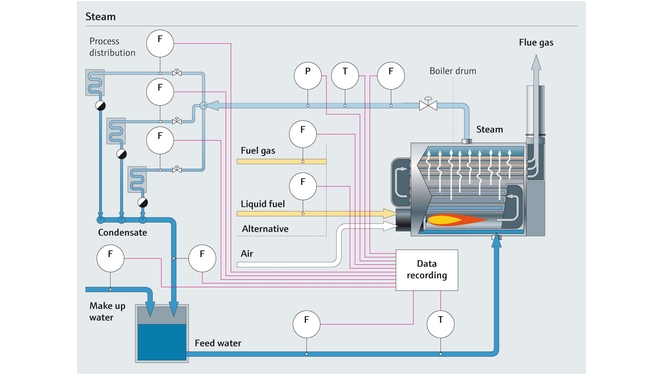

Überwachung der Dampfkesseleffizienz

Die Anschaffungskosten für einen typischen Dampfkessel können beträchtlich sein. Zudem kann der Kessel selbst jährliche Brennstoffkosten verursachen, die sich auf das Fünffache seiner Anschaffungskosten belaufen. Daher können selbst geringste Effizienzverbesserungen im Kraftstoffverbrauch des Dampfkessels zu bedeutenden Leistungssteigerungen der Ölraffinerie und beträchtlichen finanziellen Einsparungen führen.

Unsere Kompetenz im Feld

Intelligente skalierbare Energielösungen von Endress+Hauser für Dampfsysteme ermöglichen eine optimale Überwachung des Dampfkessels, um den Kraftstoff effizienter zu nutzen und den Verbrauch zu senken.

- Erhalten Sie transparente Einblicke in den Kraftstoff- und Dampfverbrauch

- Identifizieren und quantifizieren Sie im System auftretende Verluste, und weisen Sie sie zu

- Optimieren Sie die Kesselleistung

Vorteile

Als Raffineriebetreiber stehen Sie unter dem ständig zunehmenden Druck, Kosten, Sicherheitsrisiken, Stillstandszeiten und Emissionen zu verringern und gleichzeitig die Leistung zu maximieren. Deswegen benötigen Sie einen verlässlichen und langfristigen Partner. Unser erfahrenes Team aus Ingenieuren kann Ihnen dabei helfen, die richtigen Geräte für Ihre kritischen Messstellen auszuwählen und entsprechend auszulegen, um Ihren Raffinerieprozess zu optimieren und dabei gleichzeitig den Risikofaktor Mensch drastisch zu verringern.

Schlüsselfaktoren

50 %

Einsparungen bei den Total Cost of Ownership durch das elektronische Differenzdruckmessgerät.

Schlüsselfaktoren

Bis zu 50

Messtellen pro Prozessanschluss können frei im Festbettreaktor angeordnet werden. Dadurch kennen Sie das tatsächliche Prozessoptimierungspotenzial und können Katalysatorstandzeiten vorhersagen.

Schlüsselfaktoren

5 bis 15 %

geschätzte Einsparungen durch abgesetzte Energiemanagementlösungen

Wie wir Sie unterstützen

Das Endress+Hauser Portfolio, das hochgenaue und zuverlässige Messgeräte und modernste Automatisierungslösungen umfasst, eröffnet ganz neue Möglichkeiten, was den Betrieb und eine erweiterte Steuerung von komplexen Raffinerieprozessen und Lager- und Verladeeinrichtungen angeht. Mehr noch: Angesichts des Kostendrucks und der stetig zunehmenden Umweltschutzauflagen, durch die Aspekte wie Effizienz, Zuverlässigkeit und Sicherheit mehr denn je an Bedeutung gewinnen, sind die neuen Möglichkeiten zur Optimierung von Ölraffinerien so attraktiv wie noch nie.

- Steigern Sie die Anlageneffizienz mit maximaler Verfügbarkeit Ihrer Produktion

- Steigern Sie die Produktionsleistung, und sorgen Sie gleichzeitig für Konformität hinsichtlich Zustand und Sicherheit der Anlage

- Gewährleisten Sie die Einhaltung der neuesten Umweltschutznormen